西門子和陶氏共同建立工業流程試驗台

最近在芝加哥最先進的先進製造機構和創新中心 MxD,剪彩活動中推出並展示了一個新的流程工業試驗平台。該測試平台使用支持物聯網 (IoT) 的硬體,來生成物理資產的數位孿生體,從而實現實時生產監控、預測性維護以及通過增強現實 (AR) 耳機,向工人提供培訓材料的簡化流程。雖然過去已經展示了類似的技術,陶氏全球數位化總監表示,MxD 的測試平台將把這種方法付諸實踐,以加速商業化。

工廠車間的虛擬建模,提升導入效率

通過對工廠車間進行虛擬建模,數位孿生可以幫助工人在設施的建造或翻新開始之前,將如何與設備進行交互。因此,工廠可以虛擬調試,工人可以在實際生產之前就開始接受新角色的培訓。簡而言之,不僅減少了調試工廠所需的時間,而且一旦實體設施開放,訓練有素的勞動力就可以參與並開始工作。

一旦設施配備齊全並投入運營,通過 AR 提供的數位孿生數據也可用於加快正在進行的維護、維修和運營程序。這些任務所消耗的時間中多達 80% 都花在尋找正確的信息來診斷問題或諮詢原理圖和圖表上。

工作人員透過頭顯,即時獲取相關資訊

相比之下,當使用 AR 頭顯時,工作人員只需要查看給定的部件或組件,即可觸發頭顯的軟體,即時提供相關的原理圖和教學材料。從那裡,零件或組件的 3D 表示以及需要在其上執行的任務疊加在用戶的視野上。允許主題專家突出、圈出或以其他方式強調特定細節的視聽遠程輔助也可以合併到傳遞給耳機佩戴者的信息中。

這些功能都是通過西門子基於 Web 的 Simatic PCS Neo 過程控制系統提供的,該系統為不同地點的用戶提供了持續實時更新的單一信息源。通過 Simatic PCS Neo,可以提供控制系統和物理資產的完全虛擬化,允許最終用戶運行各種生產系統操作的模擬。

“[在測試台上]提供這種實踐經驗對於流程工業的數字化轉型至關重要,展示了數字孿生和互聯移動員工如何實現更高的生產力、可靠性和安全性,

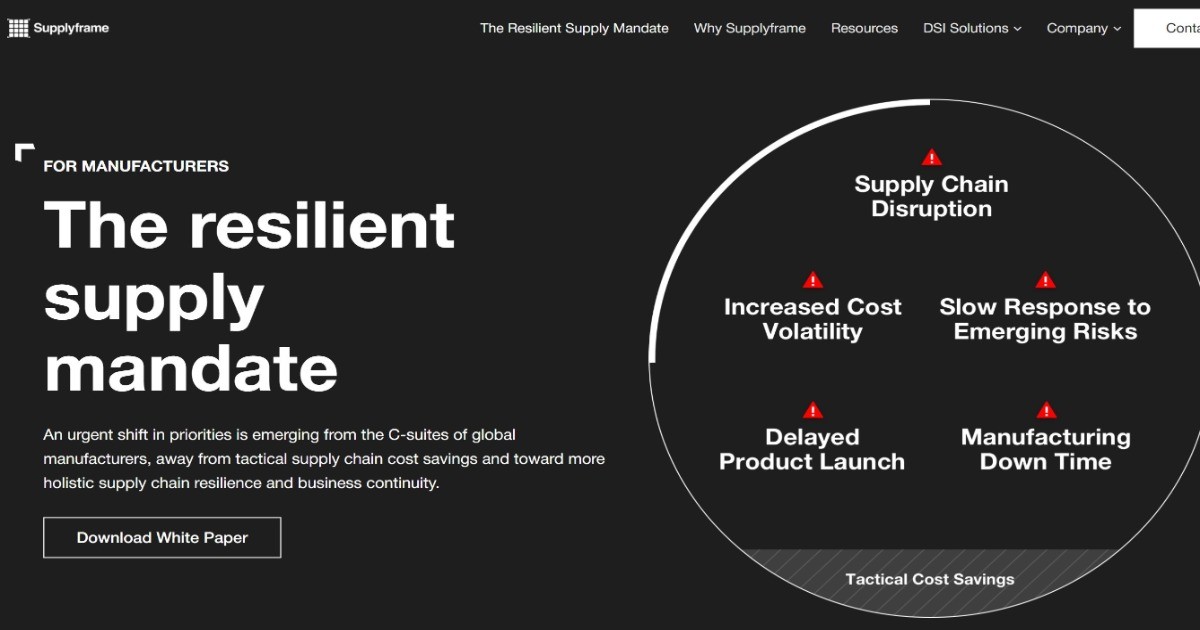

西門子美國數位工業總裁表示,測試台展示的各種技術可以幫助加快產品上市時間,因為製造業務將重新部署以應對全球供應鏈中斷。“數位化是製造業的火箭燃料,”

圖文參考: AutomationWorld