樂天浦和工廠

食品製造業需要嚴格的管理,例如衛生和質量。儘管在許多“過程製造”和其他領域中,自動化取得了進步,但實際上,熟練的工程師會“熟練地”執行許多過程(例如製造過程的各種調整),這會影響品質和生產效率。就是這種情況。然而,由於缺乏人力,嚴格的品質要求以及減少的食物損失,因此有必要在生產現場進行更複雜的管理。為了解決這些問題,人們越來越關注創建利用IoT(物聯網)和AI(人工智能)的智能工廠。

作為世界糖果生產商樂天的主要工廠之一,浦和工廠正在積極推廣智能工廠。未來的目標是“全自動運行”時,您將在樂天浦和工廠做些什麼?介紹工廠通過使其變得智能化來監視設備並提高品質的工作,重點是“即時”和“邊緣運算”。

我們可以使用IoT或AI在工廠做任何事情嗎?

樂天浦和工廠於1964年開業,擁有巧克力糖果,例如受歡迎的巧克力和其他受歡迎的產品。它是日本最大的糖果製造廠之一,生產冷凍甜點和冰淇淋產品。樂天設有Sa山工廠(琦玉縣),志賀工廠(滋賀縣)和九州工廠(福岡縣),但浦和工廠也有樂天中央研究室作為研究基地。自運營以來,它一直是裝有最新西方機器的主要工廠。

樂天浦和工廠開始致力於使其成為智能工廠,因為最初來自公司高層的指示是:“在工廠中我能使用IoT或AI做什麼嗎?” 樂天浦和工廠的工廠部門總經理杉本博史先生(Hiroshi Sugimoto)表示:``工廠內部應該做很多事情,包括未來的勞動力短缺,例如勞動力短缺和熟練工程師的退休。回憶那些日子,我們有一個模糊的想法,那就是儘管人類的操作方式受到限制,但我們還是必須對技術做些事情。

實際上,杉本先生最初是在浦和工廠內擬定的概念,例如“智能工廠的原型”,“我有一個計劃,要使用大約15年前在培訓中創建的材料來構建網絡,連接所有設備,並收集和分析數據。從那時起,智能工廠的理想狀態就變得非常理想。我以為是工廠的工廠,”杉本說。

之後,在2010年左右,在工廠更新生產線時,我收集了生產線故障,錯誤歷史記錄以及水和空氣消耗等數據,並致力於提高生產效率。但是,由於無法引入由現場設備負責人實施的減輕操作負擔的機制,因此實際操作無法順利進行。

當時,存在推廣障礙,因為沒有足夠的技術可以輕鬆地在現場使用而沒有負擔。如今,諸如AI,雲計算和邊緣運算之類的各種技術已變得熟悉,並且使用上的障礙在技術上和經濟上都降低了。因此,高層管理人員關於建立智能工廠的指示是“我認為這是一個機會。我積極地認為我可以再次面對我所面臨的挑戰”(杉本先生),並從2017年開始全面努力。據說已經開始了。

即時和邊緣運算

即使您說過“成為智能工廠的概念”,將其真正引入生產線並付諸實現也不容易。首先,在2017年春夏季,成立了一個項目團隊

另一方面,他正在尋找可以在自己的工廠中採用的技術,方法是拜訪控制設備,機器人等的製造商,以及拜訪從事智能工廠工作的公司的工廠。但是,“在工藝製造中,沒有多少技術能夠完全符合我們的設計要求,並且很少有工廠採用該技術。

這次,在樂天浦和工廠,智能工廠的模型生產線是“ Yukimi Daifuku”生產線。是樂天於1981年發行的主要產品之一。它是一種冷凍甜品,在冰淇淋的外面裹上一層薄薄,像大福一樣,作為一種全國性的冰淇淋非常受歡迎。最初,“我們正在考慮將其引入具有簡單過程結構的生產線,但是我們相信,可以使用具有更複雜過程的“ Yukimi Daifuku”來創造知識和價值。 Sugimoto說:“我們做出了最終決定,我們正在考慮橫向擴展到其他工廠。

有兩種方法。一種是調整機器,以處理過去由個人完成的原料等的分類,但是通過將其轉換為數據,可以實現“品質穩定”。這是重點。另一個是避免因為機械異常,引起的線路停頓,快速反應來提高操作率。

Sugimoto先生說:“考慮引入IoT系統有四個條件。第一個條件是促進IT和FA數據協調(收集/組織)的系統,第二個條件是實時的。一個能夠診斷數據(尤其是即時數據)的系統,第三個是未來的功能改進和可擴展性,第四個是如何基於製造業的知識來利用數據。”

其中一些條件已經實現。例如,關於IT和FA數據的鏈接,三菱電機有一個用於控制輸送帶的逆變器,一個用於精密工作的驅動部件的伺服馬達,一個用於整體控制和數據收集的PLC,以及用於可視化這些數據的SCADA軟件。可以監控整個生產線的運行中心

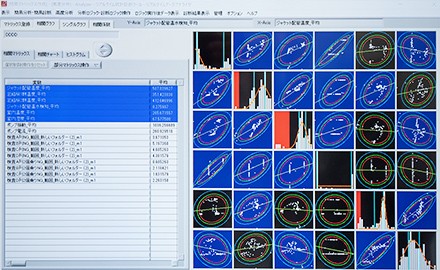

可視化數據的SCADA“ MC Works 64”屏幕(左)和負責數據收集的“ iQ-R”來源:三菱電機

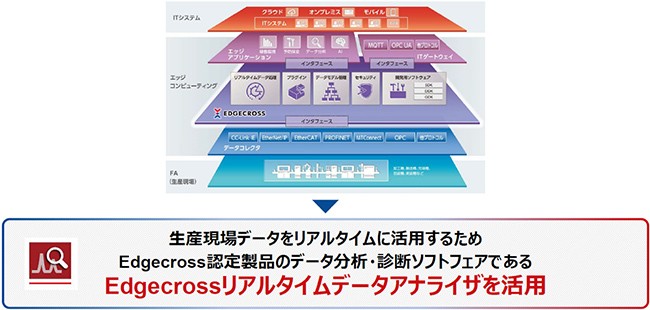

為了利用數據來提高品質和開工率,“即時可視化生產狀態”是主要障礙。“我們的目標是在不停止生產的情況下繼續製造出優質的產品。為此,我們不再收集和分析具有毫秒級瞬時數據的即時信息,而不是稍後查看和改進異常數據。為此,“僅一次將信息發送到雲並進行分析”是不夠的,並且現場處理信息的邊緣運算是必不可少的。

Edgecross的“即時”數據利用

2017年11月舉行的“東京系統控制展覽會/測量展覽會(現為IIFES,以下簡稱SCF2017)”是尋求技術時解決方案的關鍵。參觀信息收集以實現智能工廠的Sugimoto先生在三菱電機展位上發現了Edgecross兼容軟件“實時數據分析器”。數據分析/診斷軟件,可輕鬆實現生產現場的預防性維護和質量改進,可在工業PC“ MELIPC”上運行,並通過一種產品實現生產數據的實時診斷和離線分析。它的特點是通過利用AI技術和各種統計方法實現生產現場數據的利用,從而有助於提高客戶的企業價值。

“我們認為“ Edgecross”在軟件中具有“即時數據分析器”,可以實時診斷並在生產現場立即做出響應,對於我們來說,這是製造業的最佳開放平台。Edgecross本身也以財團形式運作。 Sugimoto表示:“我們還認為,包括軟件製造商在內的眾多公司都具有吸引力,而且我們可能能夠增加與AI相關的應用程序的數量。”

當時,Edgecross本身才被宣布,兼容產品尚未發布,但是“我想立即推出它”(杉本先生),他說他曾與三菱電機協商。在此之前,樂天浦和工廠的三菱電機產品採用了90%的PLC,與控制有著深厚的關係。杉本先生說:“三菱電機一直為我們提供新技術,並且充滿了信任感。我們毫不猶豫地決定引入三菱電機的Edgecross兼容軟件。” 之後,於2018年春季開始全面引入。

Edgecross實時數據分析器的概念和利用來源:樂天

“幸美大福”生產線

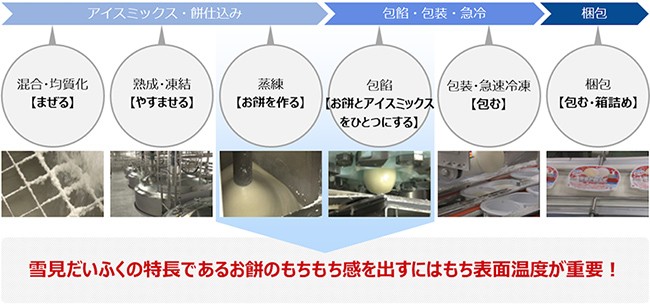

這次,介紹了實時數據分析儀的“幸幸大福”生產線讓我們看一下具體的製造過程。Yukimi Daifuku的生產過程主要包括以下六個過程。

1.冰混合物的混合和均質化

2.冰混合物的老化

3.蒸米餅

4.包裝

5.包裝,速凍

6.包裝

其中,穩定產品最重要的一點是米餅的溫度(較高的溫度會使米餅變軟,而較低的溫度會使米餅變硬,這與米餅中所含的水量有關)。到目前為止,該系統用於掌握年糕的完成狀態,這取決於經驗豐富的工人的“技能”,並通過從年糕製備到填充過程中添加溫度,振動,壓力,電流等傳感器。但是,我正在收集“ Edgecross”上有關年糕的所有數據。

可以通過Edgecross實時從各種傳感器獲取信息的Mochi料斗來源:樂天

“我們致力於增加測量項目的數量,並為使用AI進行各種分析提供更詳細的數據。此外,為了將來實現自動駕駛,我們不僅會提供信息,還會編寫信息。(樂天浦和工廠二室工程部經理秋本宏志先生)。

目前作為離線分析,使用分析工具來分析米餅溫度,米餅管道壓力,泵電流值,振動值等因素。已製定。此外,AI會自動分析傳感器數據和正常模式以進行診斷。通過將診斷結果實時反饋到現場並根據數據做出響應,還可以自動調整設備。

儘管我們目前正在確認結果,但我們已經做出了努力,“通過了解操作條件與異常之間以及異常區域中的異常之間的關係來組建工程師團隊並對其進行改進。有許多成就,例如“ Aru”(秋元先生)。

配備Edgecross實時數據分析儀和相關分析屏幕的三菱電機工業PC“ MELIPC”來源:樂天

此外,當前獲取的數據項已縮小到大約50個位置,但是在將來,“我希望添加更多過去無法使用的項,例如測量生產過程中的時間。關於收集,我們將增強項目,粒度,準確性等。(秋元先生)。

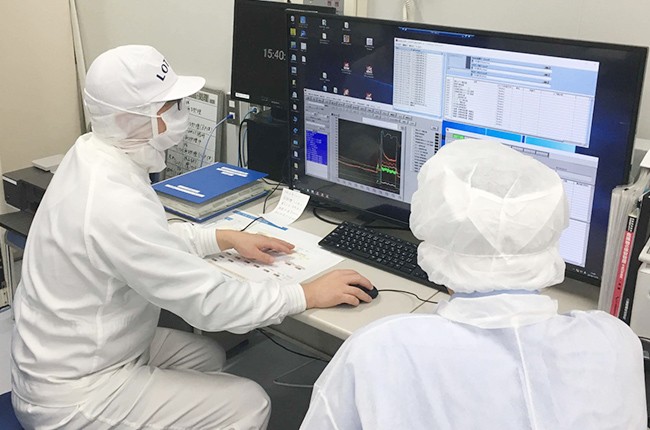

檢查數據並進行改進來源:樂天

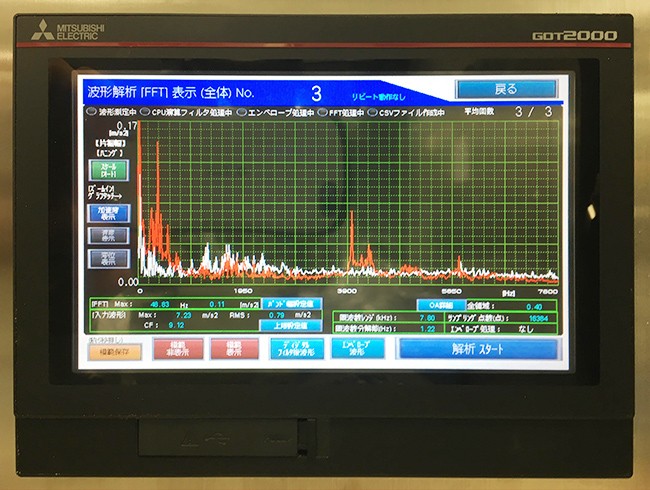

另一方面,設備的穩定運行也是穩定產品質量的重要因素。米餅漏斗等設備的停機或故障會嚴重影響開工率和損失。如果發生此類意外故障,可以在馬達部分安裝一個振動感測器,該傳感器可以以1毫秒為單位獲取數據,並通過使用“ e-F@ctory支持模塊”可以輕鬆地進行分析和可視化,振動分析和預防性維護成本低廉。

e-F@ctory支持模塊的振動分析資料來源:三菱電機

工廠“完全自主運營”之路

另外,有很多合作公司介紹該系統。這次,三菱電機的合作夥伴Narasaki Sangyo的管理層以及三菱電機控制軟件和Nippon Electric Co.,Ltd.的集成能夠滿足詳細的系統要求。

樂天的浦和工廠旨在將來成為“全自動工廠”。為此,策略是基於SCADA系統在整個線路上收集信息的事實,在各個方向上利用此信息。此外,在利用“ e-F@ctory支持模塊”創建“可視化”效果的同時,我們將進一步擴展信息獲取的要點。

通過這些努力,我們旨在通過利用“預測/預測管理”功能創建“不可阻擋的生產線”,“不生產有缺陷產品的生產線和無法生產的生產線”來消除意外故障和連續故障。它計劃通過可視化正常/異常來減輕巡邏等工作負擔,並通過共享信息加快改進速度。此外,這次將使用“實時數據分析儀”引入分析系統,該系統將在九州和滋賀的兩個工廠中進行水平生產,這兩個工廠也生產雪見大福。

杉本先生說:“將來,理想的是工廠的“完全自主運行”。我想創建一個可以在停機和發現缺陷之前自主響應的系統。為此,需要進一步的數據項下一步是反饋實時信息並執行部分自動控制,但還有更多工作要做。”說。樂天浦和工廠要實現“完全自主運行”還有很長的路要走,但是可以說它邁出了穩定的一步。

圖文參考: e-F@ctory解決方案