協作機器人與工業機器人的差異

UR台灣區團隊 訪談

品質學會 / 丁立安 整理

許多人將工業機器人的既定印象也套用在協作機器人上,在這裡先澄清兩者的分別。最簡單的區別方式就是協作機器人與人類肩並肩地一起作業,而工業機器人會有自己隔離的作業區域。協作機器人能以安全有效率的方式協助人類處理原來被認為單調、重複性與引發職業傷害的工作。相對的,工業機器人的目的是將大型製造流程的自動化,特別是那些原本就不可能由人類協作的任務。協作機器人易於編程,甚至操作員只要拉著機器手臂移動,協作機器人就能記住移動的軌跡,根據不同的任務來學習。而工業機器人就沒那麼容易編程,每當製造流程一改變,工程師就得撰寫新的程式碼。然而由於協作機器人被設計來圍繞在人類身邊工作,它不適用於重酬載(payload)或重工業的應用;工業機器人能處理更大更重的物件,因此它們需要隔離的防護牢籠與更嚴密的安全監控設施。

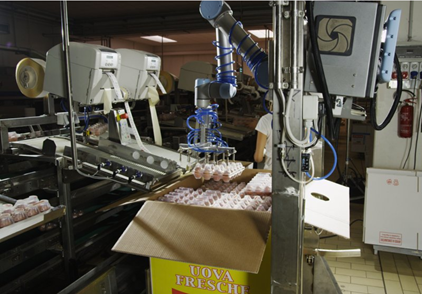

圖1. 協作機器人裝雞蛋: 靈巧又不占空間

經濟效益與績效指標

許多企業用payback period來計算ROI (Return on Investment),也就是用花在機器人上的投資除以工人的每月薪資,這樣的計算方式無法估量機器自動化對你的業務所帶來的價值與衝擊。為了更精確的計算,你需要從初始成本開始,並考量所有短期與長期的有形無形利益。首先估算初始成本除了機器本身,還有配件與系統整合的成本。由於UR協作機器人易編程、占地小,可依據製程變更進行彈性化佈署、容易更新及維護等特性,使得相關的系統整合成本較傳統機器人來得低。在員工相關成本方面,採用協作機器人所帶來的安全與人體工學考量,使得作業員受到職業傷害的機率大幅降低,此外員工的招聘與訓練方面,你不需要特別有經驗的工程師也能對協作機器人進行整合與維護,等待設定的停機時間也不會太久,這些都是成本上的優勢。

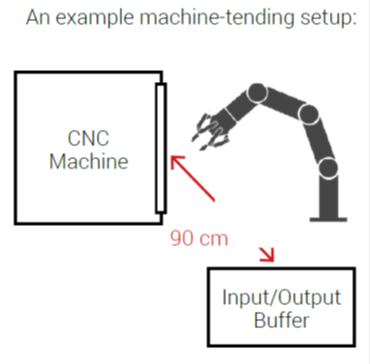

製造業設備時常用OEE指標來評估,然而它不能協助我們如何改善機器人的效能。原因是OEE是從大處著眼(例如整個製造流水線或機器人工作單元),但無法針對單一機器人本身,而且計算上考慮的往往是規劃值而非實際值。OEE也沒有辦法告訴你應該採取甚麼行動來改善機器人的效能。如果要評估改善單一個機器人的效能,則必須有專屬於協作機器人的KPI。舉例來說考慮一個用於CNC的送料機器人,OEE只能計算CNC與送料機器人搭配的效率,而我們需要專屬於協作機器人的KPI來評量單一機器人的效能。這樣的KPI應該具有以下的性質:

•非財務- 計算機器人的ROI固然很重要,但ROI這個指標無法告訴你如何改善生產線運作的效

率。

•持續地測量- 透過協作機器人的程式可以持續地紀錄KPI指標,因此你可以觀察長期與短期的資料趨勢,這使得我們很容易量化微幅改變機器人效能所造成的效應。

•與其他KPI作連結- 機器人的運作會影響其他的KPI (例如time from order to shipment、manufacturing cost per unit、plant downtime),因此協作機器人的KPI應該與其他影響更廣泛層面的KPI有連結。

•每個KPI聚焦在解決一個以上的共同損失(如表1)

•容易測量- 如果需要花很多時間測量(當你很忙的時候),它就不是一個好的KPI。

•清晰且簡單

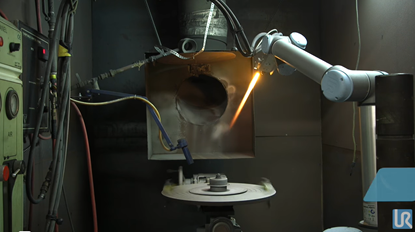

圖2 UR機器手臂的電漿槍作業

前五名關鍵績效指標

KPI 1. Cycle Time

Cycle Time = Time Sequence Starts – Time Previous Sequence Started

通常Cycle Time越短越好,因為這表示在給定時間之內機器人能處理更多產品。協作機器人的Cycle Time與其他製程(尤其是人工製程)的Cycle Time相比,主要的差異在於:由於協作機器人是全自動的,所以Cycle Time更為一致。既然Cycle Time越短越好,那我們建議您設立一個Target Cycle Time的目標。

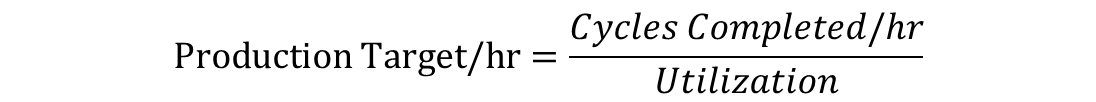

KPI 2. Cycles Completed

Cycles Completed代表在一定期間內機器人完成的Cycle數。這是一個簡單的指標,但我們可以用它來計算良率(Yield )與生產目標(Production Target)。生產目標要怎麼制定呢 ? 生產目標是一個給定期間應該生產多少的基準,例如 “每天多少件”、”每小時幾噸”等等。公式如下:

良率 (Yield)在製造業是一個重要指標,因為它決定了相較於多少廢料產生,有多少件產品生產完成。如果你已經算出了良率,也許你會想知道怎麼與Cycle Completed這個KPI相結合。好處是你可以看出是哪個階段的子製程造成問題。可以顯示這些問題對整體製程產生的影響。我們可以利用這些資訊來改進生產力。

CNC送料機器人的設置範例

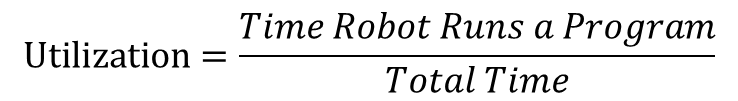

KPI 3. Utilization

Utilization衡量與理想上機器人可以運作的時間相比,機器人實際運作(跑程式碼)的時間:

Utilization越高一定越好嗎? 考慮以下三種狀況:

1. 機器人花了2小時組裝50 units (Utilization=100%)

2. 機器人花了30分鐘組裝50 units,並擱置了1.5小時 (Utilization=25%)

3. 機器人花了30分鐘組裝50 units,然後持續組裝1.5小時,即使成品堆積在下一個工序之前。

不用說第2種情況比第1種好,而第3種狀況產生的不需要的工件。至於為何會發生第1種狀況呢? 可能是程式撰寫不當,或是reduced speed mode不恰當地被觸發。此外第1種狀況的cycle time會比較高。這裡就要討論到有些業主把Utilization看得比整體的Throughput還重要,這是出於一種因為設備昂貴所以希望其長時間運作的心理。這樣的心態導致無效率的製程規劃,無用的半成品工件堆積在工廠內到處都是。

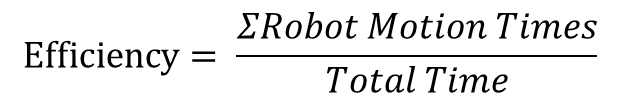

KPI 4. Efficiency

Efficiency 與Utilization是兩個密切配合的KPI指標,它是計算機器人發揮生產力工作的小時數占全部時間的百分比:

Efficiency對以下有幫助:

•一個特定任務如果總是有低的efficiency,顯示它的程式需要改善。

•改善加工單元的流程: 如果機器人總是花了很長的wait time等待另一個製程,可以考慮在等待期間交派另一個任務給機器人。

•找出改善點: 對於有些任務,你發現Efficiency不變,但是Cycle Time與Cycle Completed改變,那麼找出那些改變的原因可以幫你改善製造流程的生產力。

KPI 5. Wait Time

Wait Time是協作機器人等待不工作的時間百分比 (當機器人在跑程式指令時)。定義如下:

Wait Time = Σ Robot Static Times

四個造成Wait Time的因素與解決方法

1. 等待其他製程完成: 我們在CNC送料機器人看見最長的Wait Time,因為機器人要等待CNC加工完成才能繼續執行程式。解決方法是將機器人用於多台CNC的送料,或是在機器人等待時賦予它別的任務。

2. 等待產品送達: 例如裝箱的工作必須等待產品到達才能執行,這往往造成等待。解決方案是在機器人執行裝箱任務前導入小的buffer (也就是一堆累積的產品)。

3. 等待產品被移去: 例如裝箱的工作必須等待產品被移走,才能進行下一件。解決方案是透過自動化將完成的裝箱產品被移走。

4. 故障: 機器人的故障會反映在Utilization KPI,但是其他製程設備的故障會反映在機器人的Wait Time,解決方法是將機器人移往其他任務直到故障被修復。

有效地使用KPIs的六步驟

選擇你的KPI只是一個開始,一旦你開始正確地記錄它們,你會想監控它們並以此改善機器人加工單元的效能。以下是如何有效使用KPIs的六個步驟:

1. 使KPI與商業目標一致:

你應該連結KPI與公司的商業目標,這能確保你在量測那些有助於持續改善業務的資料。想一想現在公司想達成甚麼目標? 吸引更多顧客? 增加生產量? 改善品質?要思考如何使用協作機器人與挑選哪個KPI來達到或接近每個目標。

2. 確認機器人是否在要徑(Critical Path)上

如果機器人在要徑上,那麼它就會影響到完成製造產品的最小時間。那麼聚焦在最佳化機器人單元的努力就是合理的。你可以思考如何在要徑上增加一台協作機器人來改善整體的處理時間。

3. 確認機器人是否為瓶頸(Bottleneck)

如果你的機器人單元是生產線的瓶頸,你一定會想用KPI來改善機器人的效能。以下是機器人可能為瓶頸的徵兆:

•工件在機器人單元之前堆積如山。

•機器人有高的Cycle Time或低的Cycles Completed。

•機器人在Utilization全滿的狀況下運作,但卻達不到Target Throughput。

•如果機器人的Wait Time很高,也許是機器人單元中的其他設備(例如CNC設備)造成瓶頸。

4. 用機器人的KPI來找出任何問題:

監控長期的KPI並比較不同工作與輪班時間的機器人效能,這樣一來你能找出影響整體製程的潛在問題。檢視五個KPI並問自己以下問題:

•那些KPI值低於預期?

•那些低的KPI值無法解釋?

•那些共同損失(如表1)造成低的KPI值?

•是甚麼造成高的Wait Time與低的Efficiency?

5. 調查並解決造成延遲的原因

一旦你找出了任何損失 ,去機器人單元調查原因。盡可能移除或減少任何損失,然後監控KPI來檢視你所作的改變。

6. 重複以上步驟以持續改善使你的機器人單元最佳化是一個持續改善的過程,一旦你對機器人單元作了任何改變,要對KPI保持注意。確保監控你的KPI長期表現並觀察任何在眾時段、團隊與任務之間的不同。當你已經盡可能改善你的首個協作機器人應用,思考在其他子製程增加協作機器人以改善整體生產力。

圖文參考: 品質學會