週期保養的好處

降低故障,提高機具妥善率,延長重要機件使用年限

提升生產效能,降低品質不良

−提升模具單位生產數量

−減少因模具故障造成品質不良問題

−避免機具故障,現場停線損失大

−提升生產品質,減少後續進度追趕成本

−減少紙本作業,保養維修紀錄保存困難

−延長高價值模具使用年限

−優化模具保養排程,保養時間不落後也不過度保養

模具與設備保養面臨的問題點

管理者

- 模具與設備數不斷增加保養成本居高不下

- 未達設定保養排程,產品缺點數開始不斷提升

- 已達設定保養排程,模具尚未出現磨損等問題點

- 錯過保養排程,增加報廢、整修人力等成本

現場人員

- 人工排定保養計劃作業耗時

- 未能有效掌握最適化保養排程,額增整修工時

- 紙本模具保養記錄易丟失及保修歷不完整

- 未能析出產品不良真因,頻繁異常檢修

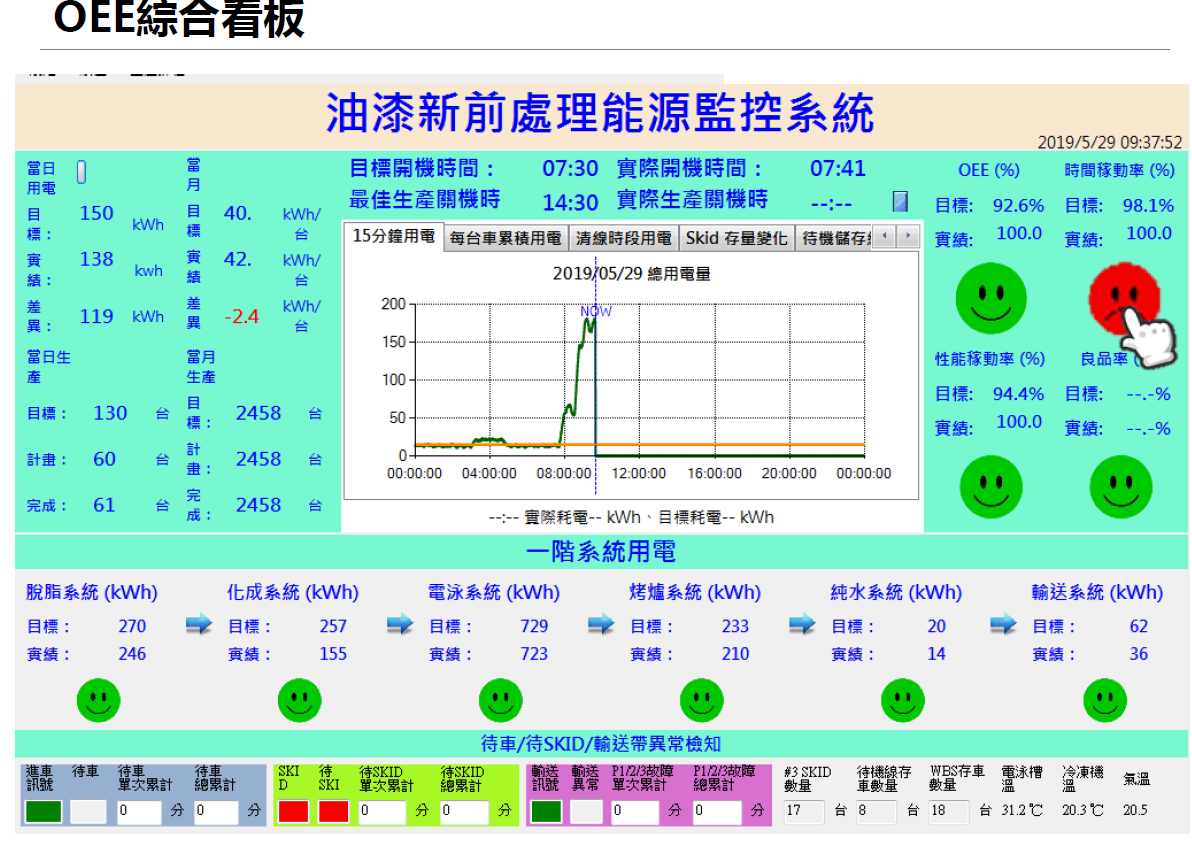

系統六大特色: 預防保養、可視化看板、預警機制、趨勢管理、模修人員評價、品質管理

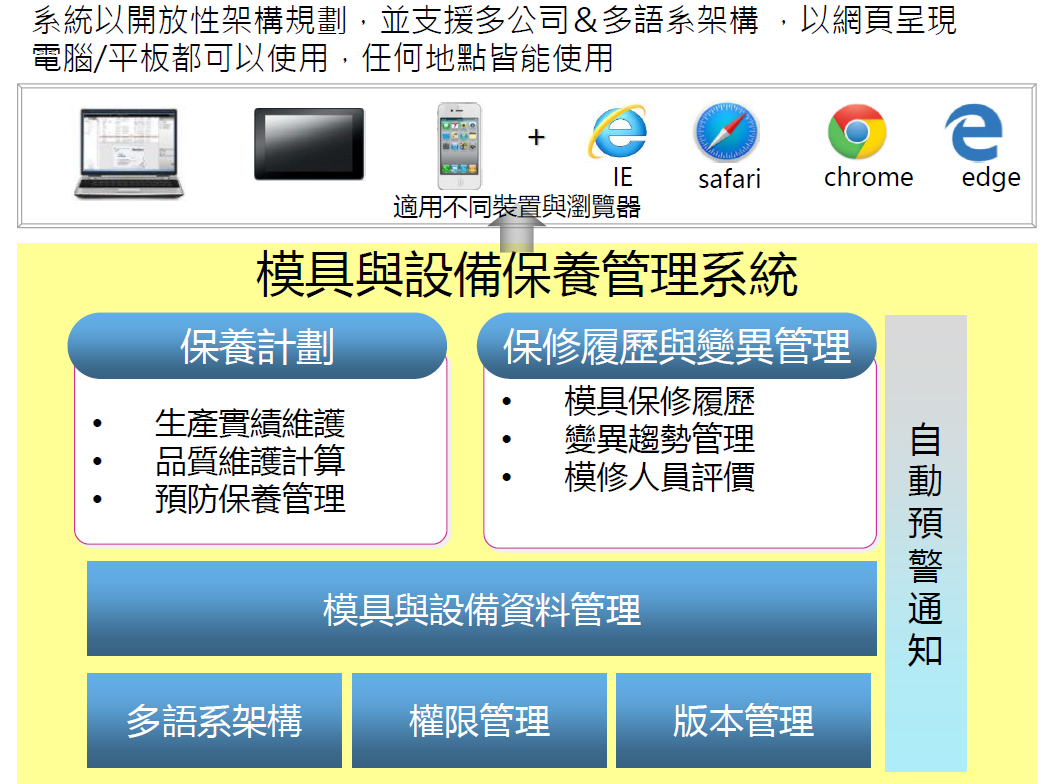

支援各行動裝置

裕隆模具保養系統優點

標準化

•設備與料件眾多,保養維修檢查與料件更換步驟統一

•保養維修步驟明確化,提升前線維修人員保養效率

視覺化

•任務執行進度視覺化,應執行未執行一目瞭然

•保養項目回饋資訊簡易輸入介面,方便記錄用料、用量、工時

行動化

•支援智慧型手機平板,作業人員使用行動裝置即可操作

•任務落後警示提醒跟催,告警提醒隨落後逐層回報

智能化

•依設備使用率、不良率,自動調整最佳保養時機

•依設備保養重要程度提出保養建議,降低維修風險,提升設備可用率

成功案例-以模具保養為例

透過AI智能排程,達到模具保養週期最適化,延長保養頻率&低減模具生產DPHU: ‧模具保養頻率:4473 片→ 6047 片 ‧模具生產不良率:7% → 3%

成功案例-以堆高機保養為例